- 스토리채널 공식 블로그

- 인테리어전문기업 디자인창고

- 나롱이 Life N work

- 에이티포 :: IT직장인 운동블로거

- 생활지식창고

- 김양의 베지터리한 인생

- 3DALL 무림쟁패사 - 이노플레이어

- #행복반려견! #럭키! #골든두들

- 야무지게 놀고먹자

- 우리말을 사랑하는 사자

- 김부장의 3D스토리

- 캐드스토리

- 글쓰는 엔지니어

- 지후대디의 favorite - 티스토리 최강자

- 도동쓰의 IT톡톡 - 페북친구(아이폰유저모임에서 알게됨…

- 하온

- 도모도모 (댓글로 만난 인연) - 연예인 및 생활팁

- 마루토스의 사진과 행복이야기

- 씨티헌터

- HTML 배우기 - 다한의웹앱블로그

- 엔지니어 잡학세상 - 오피스 엑셀 공부!

- 아파트담보 - 봄날의햇살처럼~ 부동산 공부

- 컴터맨의 컴퓨터 이야기

- Lifelog of Sol

- 주식 소개해 주는 남자

- 낭만부부

- 기상탈출의 Origami

- OJAVA

- 김원태의 블로그

- 사막의 싱크홀 (블로그 수익 대박자)

| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 |

- deathstranding

- 3D프린터

- Apple

- iPhoneXS

- iPhoneXs Max

- 배경화면

- 애플공식배경화면

- 갤럭시배경화면

- iPhoneXr

- 짱교

- 아이폰8

- 짱꾜의배경화면

- wallpaper

- 데스스트랜딩

- iPhoneX

- jjanggyo

- 아이폰x

- 아이폰10

- 짱꾜의애플뉴스

- iPhonewallpaper

- 아이폰배경화면

- 아이패드배경화면

- 애플

- 아이폰xs

- 짱꾜

- 아이폰 배경화면

- 아이폰Xr

- 모두의배경화면

- 애플워치

- iphone wallpaper

- Today

- Total

MENTE CREATIVA - JJANGGYO(짱꾜)

[3D프린터 뉴스] BMW 그룹, 3D프린팅 캠퍼스(적층 제조 캠퍼스)를 설립하다! 본문

작성일 : 2020년 7월 21일 / 작성자 : 짱꾜 / 이메일 : jjanggyo@icloud.com

1. Prologue

세계 자동차 제조사들 중 대규모 적층 제조 시설을 설립하고, 세계에 공공연히 3D프린팅 기술력과 장비를 속시원 하게 공개한 기업은 BMW Group이 최초가 아닐까 합니다. BMW Group이 새롭게 개소한 대규모 시설의 Additive Manufacturing Campus(적층 제조 캠퍼스)에 대해 철저히 알아보는 시간을 갖고 산업용 3D프린터 기술이 디지털 제조로의 변화를 통해 자동차 업계의 생산방식에 어떠한 변화를 주고 있는지 확인해 보는 시간을 가져보도록 합니다.

2. BMW Group, 1500만 유로를 투자하여 적층 제조 캠퍼스를 설립

2020년 6월 25일, 세계 독일 자동차 제조사인 BMW Group은 독일 바이에른의 뮌휀 지구에 있는 오버슐라이쓰하임(Oberschleissheim)에 거대 규모의 적층 제조 캠퍼스를 오픈하였습니다. Additive Manufacturing (적층 제조)는 현재 “3D프린팅”이란 이름으로 잘 알려진 기술이죠. BMW는 이 기술을 1990년부터 적극 도입하여 활용하고 있었으며, 새롭게 개소한 적층 제조 캠퍼스는 한 지붕 아래 전문 3D프린팅 기술진들이 모여 전문으로 시제품 제작과 연속 부품 생산을 진행하는 곳으로 자리잡았습니다.

BMW Group은 적층 제조 캠퍼스를 구축하기 위해 약 1500만 유로를 투자하였습니다. 해당 캠퍼스는 툴리스 제조(Toolless manufacturing) 방식을 전파하는 전세계의 교육장 역할을 할 뿐만 아니라 3D프린팅 기술 연구소로서 BMW의 인더스트리4.0, 디지털 제조로의 전환을 위한 중대한 역할을 할 예정입니다. 또한 BMW그룹이 자동차 산업에서 적층 제조를 활용하는 기술적 리더 로서의 위치를 더욱 굳건히 다져줄 것으로 보입니다.

3. 공개된 BMW Group의 주요 운용 방식 별 3D프린터

1. PBF방식의 금속 3D프린터 : 독일 SLM Solutions의 SLM® 금속 3D프린터 / AdditiveIndustries사의 MetalFAB1

2. SLS방식의 플라스틱 3D프린터 : 중국 Farsoon SLS 3D프린터 / 독일 EOS SLS 3D프린터

3. MJF방식의 플라스틱 3D프린터 : 미국 HP사의 MJF 3D프린터

4. DLS방식의 플라스틱 3D프린터 : Carbon3D사의 DLS 3D프린터

5. LSPc방식의 연속적층 플라스틱 3D프린터 : NEXA3D사의 DLP 3D프린터

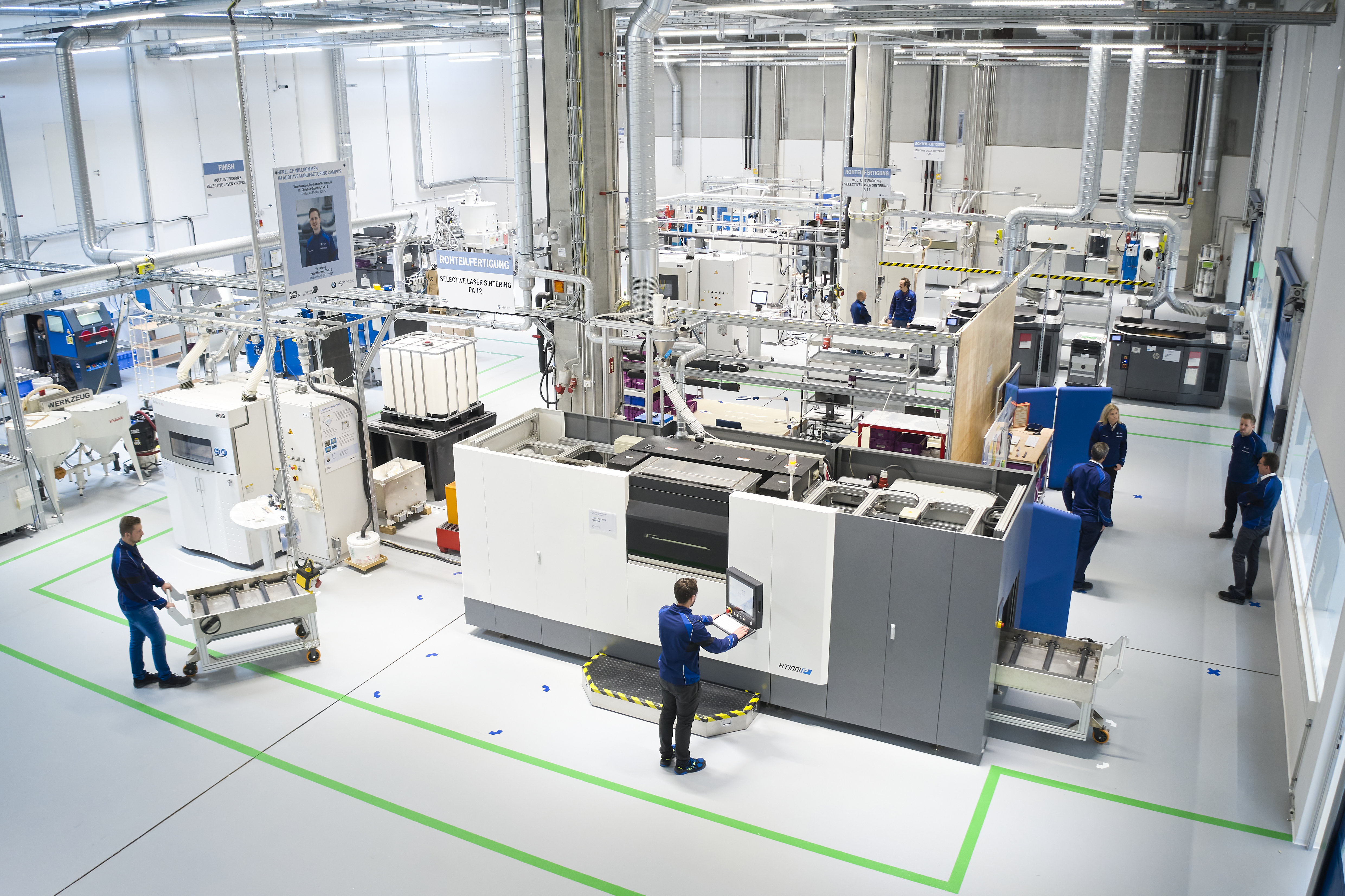

4. BMW Group의 적층 제조 캠퍼스 모습

BMW Group의 적층 제조 캠퍼스에는 다양한 장비가 운용되고 있습니다. 아래는 Selective Laser Melting(SLM)방식의 금속 3D프린터를 운용하는 부서의 모습니다. 독일 SLM Solutions사의 SLM500을 사용하고 있는 모습을 볼 수 있습니다.

5. 적층 제조 캠퍼스를 개소식에서 BMW임원 축사

▲Milan Nedeljković, Board member of Procduction in BMW AG

(밀라노 네델 로코비치, BMW AG의 생산부 임원)

“적층 제조(3D프린팅)방식은 이미 세계적인 제조 시스템의 필수 요소로 활용되고 있으며 BMW Group이 추구하는 디지털화의 전환에 큰 주축으로 자리하고 있습니다. 미래에는 이러한 신기술이 부품의 생산 속도를 더욱 가속화할 것이며, 툴이 없이도 제조할 수 있는 잠재력 덕분에 더욱 많은 혜택을 가져다 줄 것으로 생각합니다.”

◀ Daniel Schäfer, Senior Vice President for Production Integration and Pilot Plant in BMW AG

(다니엘 샤퍼, BMW AG의 통합생산 및 파일럿 공장 부사장)

“우리의 목표는 자동차 생산을 위해 3D프린팅 기술을 더욱 더 산업화 시켜, 프로세스 체인 내 새로운 방식의 자동화 생산방식을 구현하고자 합니다. 이로써 제품개발에서 양산까지의 부품 제조 방식을 간소화하고 생산 속도를 올리는 것이 최종 목표입니다.

동시에, 자동차 개발팀, 부품 생산팀, 구매팀과 공급사 네트워크 및 기타 여러 협력 관계에 있는 부서들과 함께 3D프린팅 제작 시스템을 통합하여 효과적으로 활용할 수 있도록 협력하고 있습니다.”

6. 다년간 축적된 적층 제조 전문 활용능력으로 발전시킨 제조 프로세스

BMW Group의 Additive Manufacturing Campus(적층 제조 캠퍼스)의 수장이자 최고 책임자인 Jens Ertel은 다년간 사내에서 축적된 3D프린팅 기술력이 가져다 준 기술적 혜택에 대해 다음과 같이 말하였습니다.

“지난 30년 동안 적층 제조 부문에서 BMW Group은 장비활용 및 설계와 후처리를 포함하는 포괄적인 3D프린팅 기술을 익히고 개발하여 왔습니다. 적층 제조 캠퍼스에는 최신 기술이 적용된 산업용 3D프린터를 도입하였습니다. 이는 우리가 가진 3D프린팅 활용 기술을 한층 업그레이드 할 수 있도록 도울 것입니다. 최신 3D프린팅 기술은 기존 전통 제조방식 대비 설계의 제약사항을 줄이고 기능성을 가진 부품을 제조할 수 있습니다. 그것도 더욱 빨라진 제작 속도를 바탕으로 말입니다.”

“우리는 적층 제조 기술을 철저히 연구하여 제조 프로세스에 혁신을 가져다 줄 수 있도록 3D프린팅 기술력을 성숙시켜 나가고 있습니다. 현재 저희는 자동차 컨셉 개발 단계 뿐만 아니라 부품의 양산에서도 적층 제조 기술을 활용하고 있으며 소비자 맞춤형 액세서리 부품 제작 및 클래식 자동차 복원에도 3D프린팅 기술을 사용하고 있습니다.

BMW Group은 지난해인 2019년 약 300,000개의 부품을 3D프린팅으로 제작하였습니다. 적층 제조 캠퍼스에는 현재 약 80명의 기술자가 근무하고 있으며 약 50대의 플라스틱 및 금속 3D프린팅이 가능한 방식 별 산업용 3D프린터가 운용되고 있습니다. (추가로 약 50대의 산업용 3D프린터가 더 운용되고 있으며 이는 전세계 나라별 생산기지에서 활용되고 있습니다.)

7. BMW Group의 혁신적인 3D프린터 파트너사들 소개

BMW Group이 최신 3D프린팅 기술력을 확보할 수 있었던 주요 요인 중 하나는 오랜 시간동안 업계를 선도하는 3D프린터 제조사와 파트너쉽을 맺고 협력관계를 구축하였기 때문입니다. 또한 각 대학교와 협력관계를 잘 구축하여 3D프린팅 기술력을 이해하고 활용하는 새로운 인재들을 스카우트하여 입사시킬 수 있었기 때문입니다.

① Carbon3D

파트너쉽을 맺은 3D프린터 제조사는 Carbon3D입니다. 2016년부터 BMW Group은 사내 벤처 캐피탈 조직인 BMW iVentures를 운영하였고 실리콘 벨리에 자리한 DLS(Digital Light Synthesis)방식의 3D프린터 제조사 Carbon3D에 투자하였습니다. Carbon3D는 프로젝터광(DLP)을 투사하여 기존의 DLP방식보다 더욱 빠르게 적층하는 “연속 적층 제조 기술”을 성공시킴으로써 더욱 빠르게 부품을 제조할 수 있는 기술력을 갖추게 되었습니다. 그 결과 현재 BMW Group의 적층 제조 센터에는 Carbon3D의 연속 적층 기술이 담긴 DLS 3D프린터(M2 Printer)와 로봇암을 활용한 자동화 제조 솔루션이 도입되었습니다.

② Desktop Metal

2017년에는 미국의 스타트업 기업인 금속 FDM 3D프린터 제조사 Desktop Metal에 투자를 하였으며 긴밀한 협력으로 금속 부품을 생산하는데 공동 협력하였습니다. 아래는 Desktop Metal사의 금속 FDM 3D프린터인 Studio System을 운용하는 모습입니다.

③ Xometry

같은 해에 BMW iVentures는 미국의 3D프린팅 출력 및 커스터마이징 부품 제작 대행사인 Xometry에 투자하였고 이를 통하여 3D프린팅 전문 제작기술을 가진 제조사들과 광범위한 네트워크를 형성할 수 있었으며 부품 제작을 더욱 빠르게 공급받을 수 있는 기틀을 마련하였습니다. (https://www.xometry.com/)

④ ELISE

BMW Group의 최근 투자처는 Generative Engineering이라는 기술을 활용하는 오픈 소프트웨어 플랫폼 개발사인 독일 스타트업ELISE입니다. ELISE는 부품 설계자에게 설계부터 최종 3D프린팅 출력까지지의 최적화 프로세스를 도와 원하는 목표를 달성하도록 돕는 소프트웨어를 제공합니다. 이는 설계 검증 및 위상최적화와 예산에 맞는 3D프린팅 출력방식 및 재료의 선정 후 빌드 시뮬레이션까지 다양한 외부 소프트웨어(Altair INSPIRE 혹은 Materialise Magics, E-stage등)을 활용하여 설계자가 가진 예산에 따른 최적 제조 방법을 선택하는데에 조언을 줍니다. 이를 Generative Engineering이라는 용어를 써서 기업의 제조 혁신을 돕습니다.

위와 같이 다년간 BMW Group은 혁신적인 기업 파트너들과 대학교들과 협업을 통해 BMW만의 적층 제조 기술 기반을 마련하고 있었으며 BMW만의 적층 제조 솔루션 기술을 축적해 왔습니다. (https://www.elise.de/)

8. 적층 제조를 실 산업에 활용하기 위해 진행중인 프로젝트들

BMW Group의 적층제조 캠퍼스에는 pre-development unit(사전 개발 팀)이 운용됩니다. 이 팀은 새로운 기술과 재료가 회사 전반에 걸쳐 포괄적으로 잘 사용될 수 있도록 최적화하는 작업을 합니다. 적층 제조 캠퍼스 내 사전 개발팀의 주요 과제는 많은 양의 수작업이 필요했던 기존 프로세스 체인을 3D프린팅으로 자동화하는 일입니다. 최신 3D프린터와 재료를 운용하며 장기적으로 그리고 산업용 스케일의 관점에서 기존 프로세스 체인에 통합시켜 3D프린터 기술을 좀 더 경제적이고 사용 가능하도록 만드는 일을 합니다. 이 팀은 파트너사들과 함께 실제 적층 생산이 프로세스 체인에서 활용이 가능하도록 여러 프로젝트를 진행하고 있습니다.

BMW Group이 독일 교육 연구부의 지원을 받고 실행하는 IDAM프로젝트와 같이 산업용 스케일의 관점에서 3D프린팅 기술을 프로세스 체인에 접목시키기 위해 진행하는 연구 프로젝트들은 매우 중요한 일입니다.

(IDAM : Industrialization and Digitization of Additive Manufacturing for Automotive Series Production ; 자동차 제조를 위한 적층 제조 기술의 산업화와 디지털화” 프로젝트)

IDAM 프로젝트에 투입된 12개의 파트너사들과 BMW Group은 적층 제조 기술(3D프린팅 기술)을 자동차 제조를 위한 생산 환경에 통합될 수 있도록 새로운 길을 개척해 나가고 있습니다. 이를 위해 적층 제조 캠퍼스에서는 전체 제조 프로세스 체인을 복제한 제조 라인이 세팅되어 있는데, 이 라인은 디지털 생산 준비에서부터 적층 제조까지 전체 프로세스를 반복적으로 가능케 합니다.

IDAM 프로젝트 팀은 현재 개별 파트 혹은 스페어 파트의 특정 요구사항에 최적화된 금속 3D프리팅 생산라인이 준비되어 있습니다. 목표는 연간 최소 50,000개의 부품을 반복 생산하는 일입니다. 현재 약 10,000개가 넘는 개별 파트 혹은 스페어 파트를 높은 품질로 생산해내고 있습니다. 독일이 3D프린팅의 선구자 역할을 할 수 있도록 BMW Group이 지원하고 있는 일입니다.

적층 제조 캠퍼스는 3D프린팅을 이용한 플라스틱 생산에도 큰 기여를 하고 있습니다. POLYLINE 프로젝트는 플라스틱 파트를 제조하는데 있어 전체 프로세스 체인에 일관된 품질 보증 방법론을 제시하고 제조 프로세스를 디지털 방식으로 연결하는 단계별 스텝을 마련하는데 중점을 두고 있습니다. 이를 통해 15 개의 파트너로 구성된 프로젝트 컨소시엄이 플라스틱 생산 부품 생산을 위한 미래 지향적이며 완전히 연결된 자동화 된 생산 라인을 개발하고 테스트 할 수 있는 기반을 제공합니다. 이 프로젝트의 예상 혜택으로서 플라스틱 부품 제조 비용을 최대 50 % 절감하여 전체 제품 생산 주기에 중요한 기여를 할 것으로 예상됩니다. 또한 일관된 품질 보증 방법론은 기술의 안정성을 높여 3D프린팅 부품 제조방식을 더욱 지속 가능한 방식으로 만들어줄 것입니다.

9. 회사 전체에 걸친 3D프린팅 교육 훈련

적층 제조 캠퍼스는 3D프린팅 부품 제조뿐만 아니라 회사 전체 직원에게 적층 제조 기술을 위한 교육 서비스도 제공합니다. 적층 제조 캠퍼스 팀은 BMW 회사의 전 직원을 위한 개인 상담 및 교육 훈련 코스를 마련하였습니다.

“회사 내 설계부터 생산 프로세스에 관련된 많은 직원이 적층 제조 기술을 이해하지 못한다면 성공적인 3D프린팅 생산 시스템을 구축하기 힘듭니다. 3D프린팅 방식 별 기술과 장점에 대해 알 때 디자이너들은 새로운 사고 방식을 갖추어 새로운 접근법으로 더욱 훌륭한 제품을 설계할 수 있습니다. 예를 들어 기존 제작 방식에서는 설계에 대한 제약사항 때문에 만들지 못했던 모양과 형상도 3D프린팅으로는 가능합니다. 이런 장점들을 알고 부품을 설계할 때 혁신적인 제품이 탄생할 수 있습니다.” – Jens Ertel, Head of BMW Group Additive Manufacturing Campus -

적층 제조 캠퍼스를 제외하고도, 전 세계에 위치한 BMW 생산 공장에는 기존 생산 시설 이미 3D프린팅을 통해 시제품, 양산용 부품 혹은 특정 고객이 원하는 맞춤형 부품들을 제조하고 있습니다. 적층 제조 생산 기술은 이미 BMW Group에게 기존 생산 방식을 보완하는 하나의 유용한 기술로 자리잡았습니다.

10. BMW 차량의 부품 제조에 실질적으로 활용되는 적층 제조 기술

BMW Group이 최초로 3D프린팅 기술을 사용한 것은 1991년부터입니다. 초기에는 컨셉용 차량 개발을 위한 프로토타입 부품들을 제조하기 위해서 사용해 왔습니다. 2010년까지 플라스틱 및 금속 3D프린팅 부품들이 소량 생산되기 시작하며 DTM 레이스 전용 자동차의 워터 펌프 휠과 같은 부품으로 제작되어 사용되었습니다. 2012년부터는 롤스-로이스 팬텀, BMW i8 로드스터 (2017) 및 MINI John Cooper Works GP (2020)를 위한 양산용 부품을 위해 3D프린터가 활용되기 시작하였으며 적어도 4개 이상의 부품이 3D프린터로 제작되었습니다.

매우 빠른 시간 안에 고품질의 플라스틱 부품 혹은 금속 부품을 생산할 수 있는 특징 때문에, 현재는 3D프린팅 기술은 BMW사의 차량 시제품 생산을 위한 표준(standard)기술로 자리잡았습니다. 다양한 3D프린팅 기술 중 PBF방식의 금속 3D프린터는 실제 자동차에 사용되는 양산형 부품을 생산하는데 활용되고도 있습니다.

11. BMW가 3D프린팅 기술로 제조 혁신을 이룬 다양한 사례

① BMW S1000RR 프레임 금속 3D프린팅 사례

② BMW i8 Roadster 브라켓 제작 사례

https://www.youtube.com/watch?v=SWWRY_fJpsY

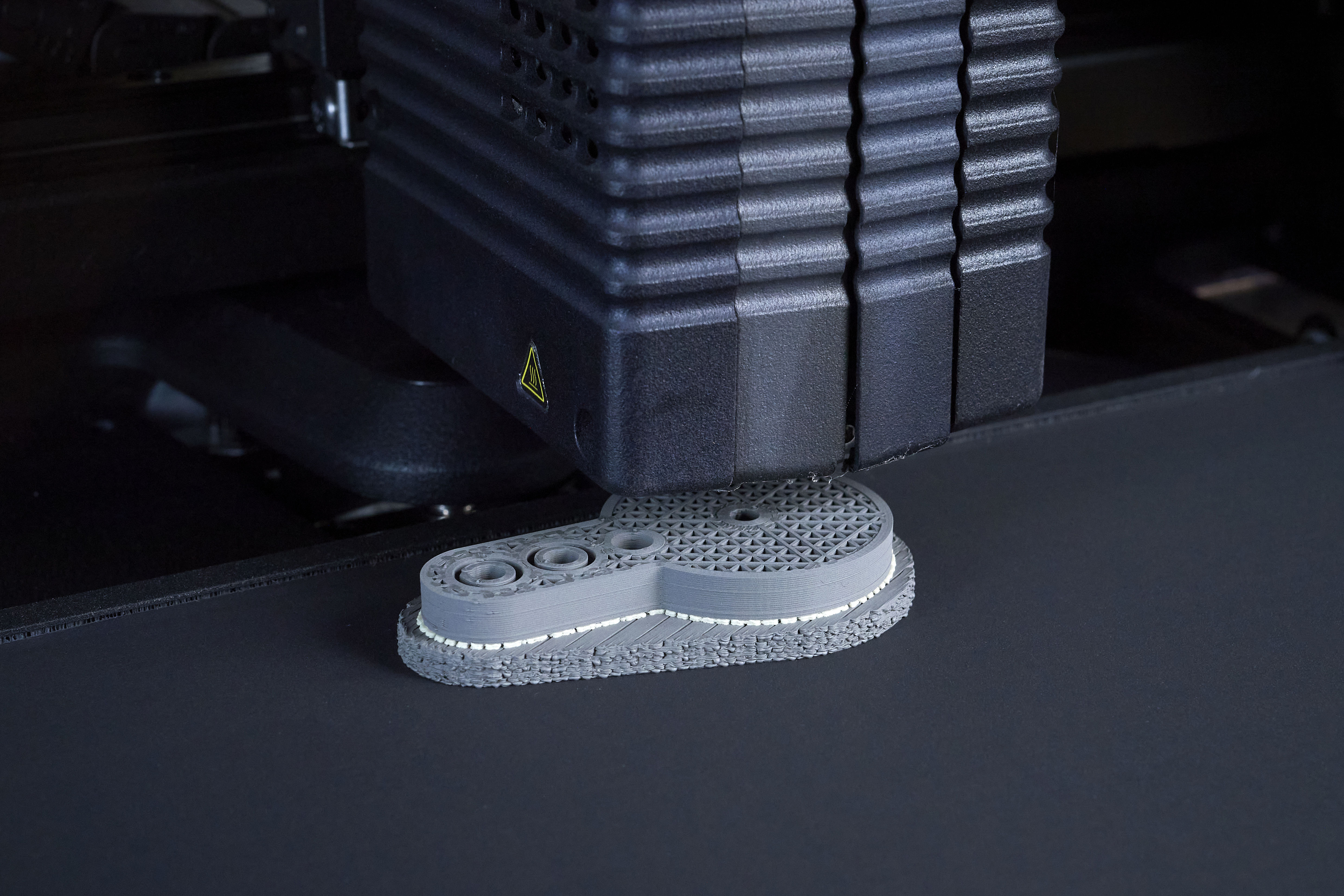

③ BMW i8 Roadster 창문 가이드 레일 SLS 3D프린팅 사례

③ BMW Mini 고객들을 위한 개인화된 Bespoke 부품 3D프린팅 제작 판매 사례

12. Epilogue

자동차 업계는 산업용 3D프린터가 Rapid Prototyping(RP)라는 이름으로 불리던 1990년대부터 3D프린터를 가장 먼저 도입하여 사용해온 업계입니다. 산업용 3D프린터의 발전으로 인해 이제는 금속 3D프린팅이 소량 양산을 위해 사용되는 시대입니다. 세계를 이끄는 BMW Group의 3D프린터 기술에 대한 이해와 인력을 투자하는 모습을 보며 디지털화된 제조 환경은 더욱 더 많은 직원이 제조 전반에 대한 프로세스를 쉽게 이해하고 참여하여 획기적인 아이디어를 낼 수 있는 시스템을 만들어내고 있다고 생각합니다.

3D프린터를 이해하고 잘 활용하는 자동차 업체에서 기존 전통제작 방식에서 감히 도전하지 못했던 자동차 디자인과 기능성 아이디어 부품들이 나올 것이라고 믿습니다. 3D프린터가 바꾸어 나가는 미래는 참으로 재밌습니다. 왜냐하면....

"누구나 CAD 기반 설계능력이 있고, 3D프린터의 지식과 장비만 있다면 제조할 수 있는 시대를 만들기 때문입니다."

"앞으로의 시대에는 제조 전문가가 따로 없습니다. 3D프린팅을 이해하고 설계 능력이 있다면 누구나 제조 전문가가 될 수 있습니다."

이것이 3D프린터가 바꾸는 미래가 아닐까 합니다. Additve Manufacturing 분야에서 일하고 있는 "짱꾜"였습니다. 읽어주셔서 대단히 감사합니다.

'짱꾜의 3D그래픽 > 3D프린터' 카테고리의 다른 글

| [짱꾜의 3D프린터 활용기] FDM 3D프린터로 Apple TV Remote(애플티비 리모컨) 거치대 & 받침대 제작완성!! (5) | 2018.08.17 |

|---|---|

| [짱꾜의 3D프린터 활용기] 화분 받침대를 출력했습니다. FDM 3D프린터 있으니 뭐든 슉슉 뽑네요! (2) | 2018.06.08 |